Steuerung Paletten Gestell

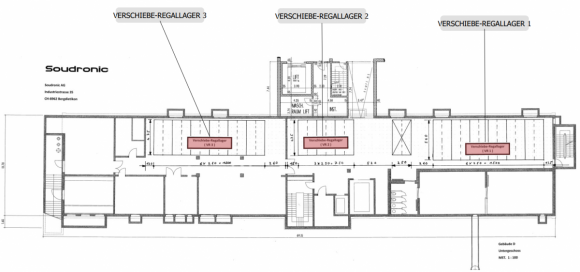

Im Untergeschoss der Halle D befinden sich drei Verschieberegal Anlagen welche aus den 80er Jahren stammen und sicherheitstechnisch nicht mehr konform sind. Bei einem Betriebsumfall wäre die Haftungslage nicht mehr geregelt. Die Pneumatischen Sicherheitskontaktleisten sind für den Personen Schutz nicht mehr zulässig. Die Induktionssensoren erfüllten ihre Funktion nicht mehr zuverlässig und so könnte es zu einem eventuellen Ausfall der Anlage kommen. Der Ursprüngliche Hersteller hat die Dienstleistungen eingestellt und Reparaturen durch Dritte sind nur bedingt möglich. Es galt also die alte Steuerung zu ersetzen. Die Abklärungen 2018 haben ergeben, dass es keine externen Lieferanten / Hersteller gibt, welche die bestehende Anlage modernisieren würden. Die Lieferanten beabsichtigten sogar das ganze Gestell komplett zu erneuern. Die SAG schliesst jedoch den kompletten Ersatz der drei Anlagen aus. Deswegen blieb die Variante dies durch Eigenfabrikation zu erstellen. Schlussendlich war dies klar die kostengünstigste Variante, ansonsten wäre es um einiges Teurer geworden.

Wir ordneten den Umbau in vier Stufen ein: Planung, Installation, Demontage und Inbetriebnahme. Dabei musste darauf geachtet werden, dass die Demontage der alten Steuerung nach der Installation der Neuen stattfindet, sodass ein paralleler Betrieb, alt sowie neu gleichzeitig, garantiert werden konnte.

Planung:

Hier galt es zu analysieren, wie die alte Steuerung aufgebaut ist und die neue nach dem gleichen Prinzip zu entwerfen und veraltete Komponenten auszutauschen. So mussten verschiedenste Platten und Halterungen konstruiert werden. Pneumatische Drucksensoren zum Personenerfassung werden durch Infrarot Lichtschranken ersetzt. Die alten Steuerungen werden durch neue, mit einem Bus-Netzwerk ersetzt. Der Hauptschrank wird mit einem Bedienungstouchpad ausgerüstet, welches ein graphisches Echtzeitabbild der gesamten Paletten Steuerung zeigt. Da nicht nur ein Gestell modernisiert wird, sondern insgesamt 3, mussten auch diese hier schon in die Planung miteinbezogen werden. Teile welche extern bestellt werden mussten konnten so schon frühzeitig verwendet werden.

Ausführung:

Das ganze System wird vom Netz gespiesen. Ein Hauptschaltschrank kontrolliert die gesamte Steuerung und 6 kleinere Schaltschränke jeweils einen Wagen. Ebenfalls musste vom benachbarten Raum ein sogenannter Potentialausgleichsleiter verlegt werden. Daher montierten wir einen Kabelkanal und Aluminiumröhren bis zum Hauptschrank. Die sechs Gestelle wurden mit einer von uns getauften «Wäscheleine» zusammengehängt und mit Haring Stecker verbunden. Mit einem Kabelkanal pro Wagen werden die ganzen Kabel sowie die Speisung, LAN-Kabel und die Sensorkabel in den jeweiligen Steuerschrank geführt und angeschlossen.

Durch die Quittier Tastknöpfe muss der jeweils offenstehende Gang freigegeben werden, um dann den Korridor zu öffnen.

Demontage:

Es begann mit der Trennung vom Speisungskabel sodass die alte Anlage nicht mehr unter Spannung stand, damit wir die Motoren umhängen und den Rest demontieren konnten. Wagen für Wagen zerrten wir die alten Kabel und Steuerschränke heraus. Es machte uns richtig spass, dass Ganze zu demontieren. Das einzige was wir beachten mussten war, dass nichts von der neuen Steuerung in Mitleidenschaft gezogen wurde. Die alte Steuerung zerlegten wir in kleine Teile und sortierten sie Materialgerecht.

Inbetriebnahme:

Parallel zu den Demontagen wurde die modernisierte Anlage bereits von TES/Arslan Alper in Betrieb genommen. Er war auch für die Programmierung der Verschiebeanlagen verantwortlich. Gegen Ende musste man doch noch Änderungen am Hauptschrank und die darauffolgende Anpassung an dem Programm vornehmen, um schlussendlich dem CE-Konformität Zertifikat zu entsprechen.

Zurückblickend kann man sagen es war ein voller Erfolg. Die erste Verschiebeanlage wurde durch uns Lernende geplant, organisiert, ausgeführt und umgebaut.

Wir vier Lernenden arbeiteten Berufsübergreifend an diesem Projekt. Rückblickend haben wir viele Stunden an der Verschiebeanlage verbracht und eine Menge dazugelernt. Es machte uns viel Spass daran zu arbeiten, uns untereinander zu organisieren und abzusprechen. Die nun fertige Anlage zu betrachten macht uns auch ein wenig stolz.

Blaser Michael, Automatiker / Jenni Timo, Automatiker / Müller Aurelio, Automatiker / Haug Jan, Polymechaniker 4.Lj.